段取り 改善 の ステップ

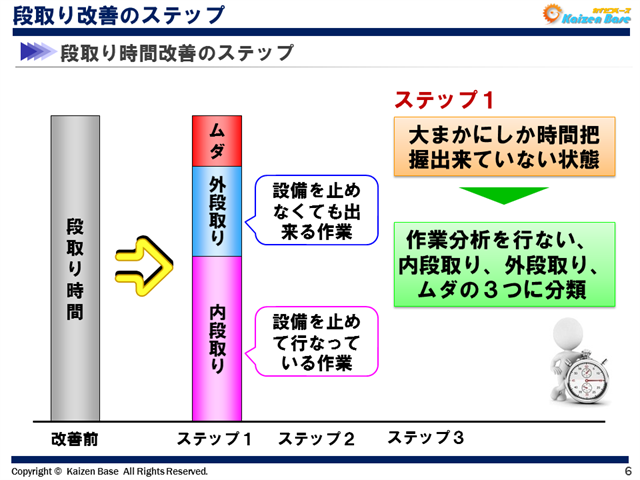

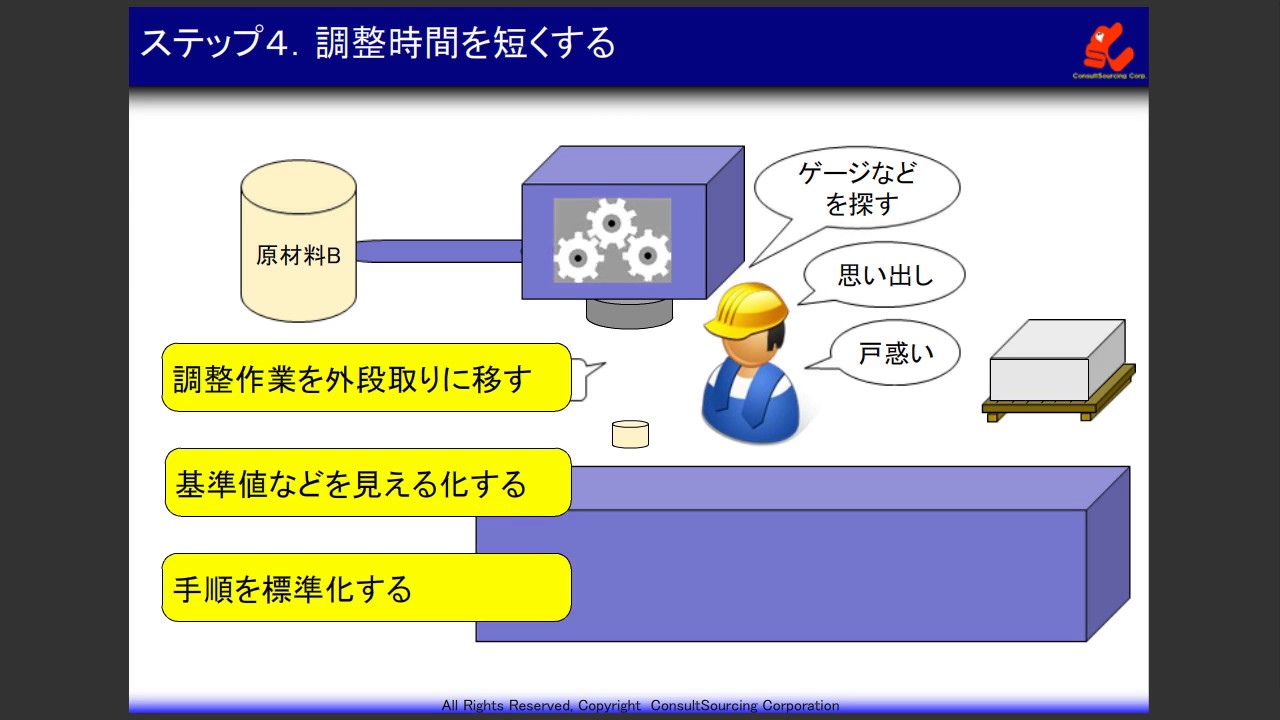

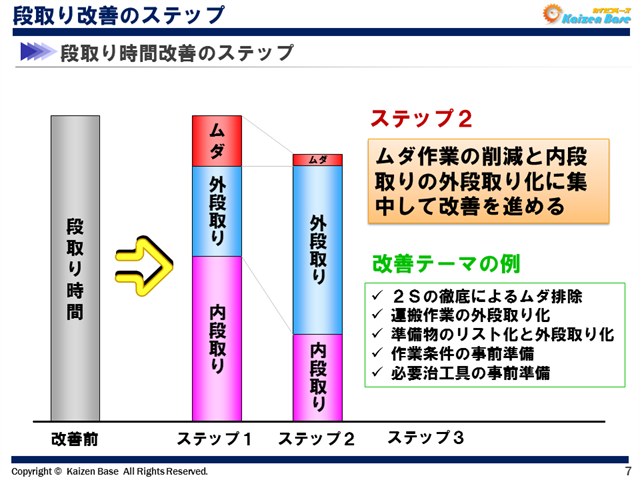

親知らず を 移植段取りの改善【イラスト図解】 - 日本のものづくり~品質管理 . ステップ1:段取りの分析. ステップ2:「探す」の排除. ステップ3:内段取りの外段取りの区分. ステップ4:内段取りの外段取り化. ステップ5:内段取りの改善. ステップ6:調整の排除. ステップ7:段取リ替え作業の標準化と訓練. 時間的な段取り. 生産タイミングを合わす:時間を同期させる. slideshare ダウンロード資料(PDF) 段取りとは. 決められた期限までにゴールイメージを確実に実現するために、仕事を進める準備を整える事を「段取りをつける」と呼びます。 「段取り」は、もともと歌舞伎の構成や展開のことを示す言葉だったといわれています。 今ではもっと広く、さまざまな分野で物事を行う順序や手順、準備のことを指す言葉として使われています。. 段取りとは何か?内段取りと外段取りの違いや改善のステップ . 段取り改善の第2ステップでは、「内段取りの一層の短縮」と「外段取りの更なる短縮」を行ないます。 目標とした段取り時間の達成に向けて、改善テーマを選定し継続的に進めて行く段階です。. 段取り改善の4ステップ - 元気経営. 2019.11.11. 段取り改善の4ステップ. 段取り作業を3つに分ける. ステップ①内段取りを外段取りにする. ステップ②内段取り時間を短縮する. ステップ③調整時間を短縮する. ステップ④外段取り時間を短縮する. 段取り作業を3つに分ける. 平準化生産、多品種少量生産を行うと、段取り回数が増えます。 そこで段取り時間短縮が課題になります。 段取り時間を短縮するために、段取り作業を3つに分けてカイゼンします。 ・外段取り:機械を停止しなくてもできる段取り. ・内段取り:機械を停止しなければできない段取り. ・調整:品質を保つために行う作業. ステップ①内段取りを外段取りにする. まず機械停止時間を短縮します。. 【No.10】ロス別の改善ステップ④ 段取りロス(ステップ1〜3 . 段取りロス改善のステップ展開 ステップ 項目 活動内容 ステップ1 現状把握 ・改善対象の選定 ・改善目標の設定 ステップ2 段取り作業の分析 ・段取り作業の調査(作業内容、時間、目的、使用治具、部品、確認事項など) ・流れ線図の. 【生産管理の段取り改善ガイド】内段取り・外段取りを . - Asprova. 【目次】 段取りとは. ・「段取り八分、仕事二分」 ・QCDを意識する. 切り花 に 向く 花

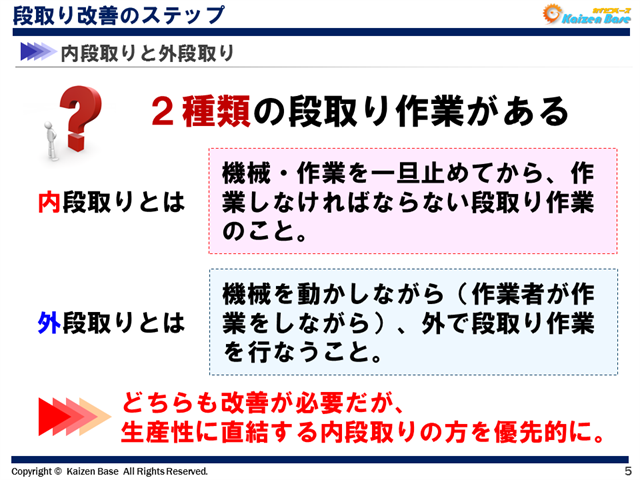

腕 を 回す と 肩 が 鳴る段取りの種類. ・内段取り. ・外段取り. 段取りの改善. 1.段取り時間の現状を把握する. 2.段取り作業を切り分ける. 3.改善案を挙げる. 4.内段取りの外段取り化. 5.内段取りの時間短縮. 6.生じている「ムダ」を減らす. 日常的に行える段取り改善. ・必要な段取りのピックアップ. ・優先順位付けとムダの排除. ・マニュアル化する. ・最適化された段取りに慣れる. ・外段取り化する. おわりに. 段取りとは、物事を行う際の順序や手順をあらかじめ整理し、準備することを指します。. 4時間かかっていた段取りを3分にまで短縮したひらめきとは . LINE. B! Pocket. 10分以内で段取りを行う「シングル段取り」、ヒューマンエラーを未然に防ぐ仕組み「ポカヨケ」。 生産現場の改善で用いられるおなじみの手法だ。 これらの手法を築いたのは、新郷重夫氏。 戦後、コンサルタントとして多くの製造業の現場改善に取り組み、トヨタ生産方式の源流を形作ったともいわれる人物である。 画期的な改善手法が生まれた背景には、現場の事実を正しく捉えて、真の問題を探求する粘り強さと熱意があった。. 段取り替えの基本と改善方法を解説|自動化による改善事例や . 段取り替えの改善は、徹底的なムダの抽出や作業工程の見直しが一般的でしたが、産業用ロボット使用などによって、そもそも段取りが必要にならない工程への変更などが注目されています。 本記事では、段取り替えの基本や改善のために事前に見直すポイントなどについて解説します。 段取り替え改善の自動化についても紹介するので、生産工程の革新を目指す人にとっての悩み解決に役立つでしょう。 もし、自社工程の段取り替えのコンサルティングを受けて、 省力化、省人化してコストダウンしたい. 生産性アップして売上を上げたい. 人的ミスを減らして品質価値を高めたい. どのメーカーの自動化設備を使えば効率的かわからない. という場合は、お気軽にFAプロダクツまでお問い合わせください。. 段取り八分!だからこそ知っておきたい、段取り改善の手順と . 製造現場での段取り改善の手順. もう行き詰らない。 段取り改善のコツ. 段取りとは. 「段取り」とは、「物事を行う順序や手順。 また、その準備」といった意味を持つ言葉です。 段取りの語源には諸説あり、歌舞伎の楽屋用語で、話の区切りや一幕を「段」と呼び、芝居の筋や構成のことを「段取り」と呼んでいた説が代表的です。 また、坂道に石段を設けるとき、勾配から段数を見積もることを「段を取る」と言い、石段の仕上がりを評価するとき「段取りが良い・悪い」と表現したことに由来するという説もあります。 いずれも、現代のものづくりの仕事における段取りに通じる考え方といえます。 製造現場では、製造する製品に合わせて、加工機や冶具・装置などの設置や設定する段取り、それらを変更する段取り替えの作業が発生します。. まい たび 宝塚

にんべん に 門【No.11】ロス別の改善ステップ⑤ 段取りロス(ステップ4〜7 . 段取りロスのステップ展開. 前回の続きです。 今回はステップ4〜7を解説します。 ステップ4:内段取り作業の外段取り化. ステップ3で、ムダ作業を徹底的に排除することにより、余計な作業者の動きがなくなり、動きが小さくなりました。 しかし、まだ内段取りでの準備・片付け作業を行ってはいないでしょうか。 ここでは、段取り替え時間を短縮するために、内段取り作業を改善して外段取りで行えるようにし、機械の停止時間を短くしていきます。 これまで段取り替えに手を付けていない職場は、この内段取り・外段取りのルールが明確でないため、大きなロスタイムを生んでいます。 逆にいうと、こ. のルールを徹底することにより、大きな効果が期待できます。 (1) 内段取り作業の外段取り作業への移行. ムダのない段取り改善の方法について教えてください . 【第3ステップ:お金のかからない改善】 3つに分けた作業それぞれについてのムダ取りを行います。 (1)外段取り作業. 現在行っている加工が終了する前までに、金型・治具・材料などを機械の近くに準備しておく。 (2)内段取り作業. 1人の作業者で行っている内段取り作業を、複数名の共同作業に変更する。 (3)ムダな作業. 段取り力向上のための7つのステップ | 日経クロステック(xTECH). 2020.04.27. 有料会員限定. 全2069文字. 「段取り八分、仕事二分」。 昔から仕事は段取りで決まるといわれています。 仕事を成功させるための大きな要素の1つが「段取り」です。 歌舞伎の楽屋用語で、話の区切りや一幕を「段」といいます。 ここから芝居の筋の展開や組み立てのことを「段取り」というようになったそうです。. 段取りが悪い人の特徴と習慣とは?段取り改善の5つのステップ!. 段取り改善のための5つのステップ. 自分の能力を理解する. ゴール・目的を明確にする. 花 は す 公園 開花 状況

就業 形態 の 多様 化 に関する 総合 実態 調査全体像の把握とタスクを細分化. PDCAサイクルを意識する.

介護 サービス を 利用 する まで の 流れ 箇条書 きそれを1000個ずつ作ったら. どうでしょう? 100倍の10000秒はかかる. ことになります. 実際のものづくりでは複数の工程. があり、工程と工程の間には仕掛かり. 段取り八分とは?物事を加速的に進める段取り力を科学する!. 段取り良く仕事を進めるためのコツ1 準備を怠らない. 段取り良く仕事を進めるためのコツ2 タスクとステークホルダーを洗い出す. 段取り良く仕事を進めるためのコツ3 優先順位を決める. 段取り良く仕事を進めるためのコツ4 スケジュールにバッファをもたせる.

私 を 離さ ない で 考察トヨタ生産方式(TPS)の段取りの改善の進め方について述べます。. まずは段取り時間の考え方について、. 隠れ キリシタン の 里

rsi だけ で 勝てる段取り時間. →現時点で加工している部品の加工が終わった時から、次に生産する部品の型や刃具等を交換して、次の部品の良品1個ができるまでの . Qc7つ道具とは?ツールの概要と品質管理・品質改善への活用について解説 | カイゼンベース / Kaizen Base. それでは次に、問題解決のステップとqc7つ道具の関係性について確認していきたいと思います。 問題解決の8ステップ. 問題を確実に解決するための「問題解決の8ステップ」と呼ばれているものがあります。 問題解決の8ステップは、下記の通りです。. 背中 寝違えたような痛み 左

犬 と 泊まれる 宿 石川 県仕事の段取りができないなら必見!発達障害の私でも改善できた段取り術. 仕事の段取りを改善する7ステップ . それでは段取りの改善方法について、7つのステップで解説していきます。 目標を明確にする . まず、目標や目的が何なのかを把握しないとゴールがわかりません。. トヨタ生産方式:小ロット生産とは~導入の進め方と事例. 段取り替え改善のステップ 段取り替え改善は以下の順で進めます。 第0ステップ;内段取り作業と外段取り作業を分ける 内段取り作業・調整作業・外段取り作業を明確に分ける。 第1ステップ;内段取り作業を外段取り作業に移す. ロス別の改善ステップ④ - LinkedIn. 段取り改善のアイデアを検討する場合も、このecrsでの発想がポイントであり、各ステップで活用していくので覚えておきましょう。 1) ムダな . 「仕事の段取りが悪い」を一瞬で改善する黄金ステップ【下手を上手に】 | 男性事務仕事の勘所. 仕事の段取りが悪い人は、完璧主義の傾向があります。 仕事のステップすべてをフルパワーで乗り切ろうとするんですね。 その結果、必要ない細部まで作り込まれている、締め切りまでに終わらないといった弊害が出ることも。. 【TPM 8】TPMについて理解を深めよう | 改善Japan. 記事のまとめです. TPMの心得 第8回. 様々な手法や、挑戦的な改善について役立つ心得を中心にしています。. 見過ごされがちな「段取り改善」と改善の面白さが詰まった「からくり改善」、分析手法を2つ紹介しました。. TPM活動の心得はまだまだありますの . 7.ライン総合効率の改善 段替改善の推進 | 加工・組立ラインの生産革新実践講座 | 挑戦する製造業のために/Ncネットワーク. 7)段替改善のステップのまとめ上記 1)~6)のまとめ(下図参照). 第1段階 …. 段替時間がどのくらい掛かっているか調査する(ビデオ撮り)。. 第2段階 …. 段替分析して、内段取り、外段取り、ムダに分ける。. 第3段階 …. ムダを徹底的に排除し、内 . 【No.16】ロス別の改善ステップ⑩ 人の効率化を阻害するロス - Tpmオンライン. 人の効率化を阻害するロスとは、作業者の動作、作業方法、スキル、レイアウト、情報の流れのまずさに起因している作業工数のロスです。. この作業工数のロスは、オペレーティングが主体である装置・設備職場では大きなロスにはなりません。. 改善の . 納期遅れなしの仕事段取り!スケジュール&タスク管理方法を5ステップで解説 - パソコンスキルの教科書. 2.3 正しいスケジュール管理やタスク管理の方法とは. 3 仕事の段取りや計画を立てるときの作成手順や作り方を5つステップで解説. 3.1 ステップ1|この仕事で達成したいゴールを決める. 3.2 ステップ2|仕事のゴールから逆算してタスクを洗い出す. 3.3 . 工場改善 教育資料 フリー【図解】 | 改善.net. 工場改善 教育資料 フリー【図解】. 社内教育として使用できる パワーポイント、PDF で作成した『ものづくり』『カイゼン』等教育資料が無料で閲覧できます。. また、資料を ダウンロード したい場合は一度、該当する改善資料ページのスライドシェア . 【No.17】ロス別の改善ステップ⑪ 作業ロス - Tpmオンライン. ステップ1:対象の選定. 作業ロスは標準時間と実際の作業時間との差なので、生産品種ごとに大きさが異なります。. そこでステップ1では、各製品の作業時間を測定してロスを算出することで、改善対象とする生産品種を選定します。. (1) モデル品種の . 【6ステップで向上】生産効率向上のススメ | 改善Japan. 小ロット生産の場合、生産数が多くなるとの段取り回数が増加します。 7大ロす改善の効果より段取りの増加によるロスが上回ってい状態です。 1回あたりの段取りの時間を短縮する改善を進める必要があります。 ステップ3 労働生産性の向上. セミナー「一発良品を実現する段取り改善の進め方セミナー【中部】」の詳細情報 - ものづくりドットコム. 第2章:段取り替え対策の基本的な考え方 第3章:シングル段取りとは 第4章:段取り替え・調整ロス改善10ステップ <TPM流 応用編> 第5章:正しい設備・治工具精度と一発良品段取り 第6章:一発良品段取りの7ステップアプローチ 第7章:段取り替え改善ツール. 段取り改善 | 有限会社大西マネジメント・ソリューション. ステップ5 外段取り時間を改善する (2)段取り改善5つの定石 . 段取り作業改善の【事例演習】~改善のネタ探し~ 動画に収録した段取り換え作業をグループで分析し、段取り時間短縮のための改善案を出し合い、まとめる演習を体験していただきます。. 仕事の進め方が上手い人の特徴と、効率的に進める6ステップとは. 仕事の進め方が上手な人の特徴6 完璧主義者ではない. 仕事を効率的に進めるステップ. 仕事を効率的に進めるステップ1 全てのタスクを洗い出す. 仕事を効率的に進めるステップ2 優先順位を明確にする. 仕事を効率的に進めるステップ3 余裕を持った . 【No.9】ロス別の改善ステップ③ 故障ロス - Tpmオンライン. 故障ロス低減の7ステップ展開を以下の表に示し、各ステップの内容を説明します。. 故障ロス改善のステップ展開. ステップ. 項目. 活動内容. ステップ1. 過去の故障データの層別. ・故障分析による弱点の明確化. ・改善テーマの選定. 業務改善の事例とアイデア!効率化を進めるステップを解説 | Help You. 最終更新日時 : 2023.12.21. 業務改善の事例とアイデア!. あんこ や 仙台 日持ち

ガラコ ミラー に 使う

出窓 の カビそこでトヨタ流の仕事の考え方や視点、手順を「段取り・実行の形」「改善の形」「改革の形」「革新(価値創造)の形」の4つの形(カタ)として体系化し、日々の仕事で活用できるツールの形にまとめ上げました。 『トヨタ流仕事の形(カタ)とは?. 【保存版】段取りが苦手な方必見!仕事がラクになる段取り11の技術 - Dreamscope Blog. 本稿では、段取りのやり方について4つのステップと10+1のポイントで網羅的に整理しました。 そして最後に、段取り力が高いとなぜ仕事がうまくいくのか、他ではあまり語られない真のメリットについても考察しています。. トヨタ流pdca研修 | 社員・企業研修のトヨタエンタプライズ. ②トヨタ流4つの形(カタ) ③改善・改革・革新の違い ・pdcaサイクルを回すための4つの形とは? 10分: 3.一味違った段取りや報連相のポイント. ①上手な段取りのポイント ②上手な報連相のポイント ・左記: 20分: 4.段取り・実行の形 ・解説 ・事例紹介 . 工場現場改善基本ステップ. 現場改善の為には、基本的な改善ステップが有り、このステップを、地道に確実に実行する事で、. 改善に向けて現場が蘇生されて行くと考える(TKKの概要)。. 1.ステップ1:根っこの改善. ・自分自身の為の改善活動で有る事を納得させる。. ・3S(整理 . 生産効率化の個別改善 - 日本のものづくり~品質管理、生産管理、設備保全の解説 匠の知恵. 故障ゼロの改善 故障に関する一般的な課題(1)製造部門の関心が低い・工数上、作業者に生産以外のことはやらせない・安全上、設備に触れさせない・仕組みができてない (2)故障解析の取り組みが弱い・壊れた部位のスケッチが十分になされてない. Zoom_現場改善 実践研修コース (全8回) - セミナーイベント情報 - 公益社団法人 大阪府工業協会. 段取りの工夫次第で製造原価がこれだけ変わる ロット生産(まとめてつくる)の功罪 段取り改善の効果・定義・考え方 段取り作業とは何か、その必要性とは 段取りの種類 段取りは誰が行うものか?.

自工程完結はトヨタ自動車の究極の思考法!現場から生まれた段取り法!. そして社内で生まれた「自工程完結(JKK)」というトヨタ流思考法は、良い仕事をするための科学的洗い出しであり、「カイゼン」と対を成すものと言えます。. 仕事の質を高め、やり直しを防ぐ「自工程完結」は、PDCAサイクルのPに当たる全ての「段取り . DX推進は3段階のフェーズがある?各プロセスの定義や進め方について|経営改善のITサービス比較・費用ならビズクロ. dx推進は3段階のフェーズがある?各プロセスの定義や進め方についてです。ビズクロは経営改善・dx推進の情報発信、saas・itサービスの比較や資料請求ができる総合メディアです。各社のdx事例や料金相場、特集も充実しており、ビジネスに役立つ情報を発信しております。. 【No.12】ロス別の改善ステップ⑥ チョコ停ロス(ステップ1〜2) - Tpmオンライン. ステップ1:チョコ停の現状把握. チョコ停ロスは、処置が容易なので問題として顕在化されない傾向にあります。. これが大きな問題です。. 具体的にチョコ停改善を進めるときには「設備の停止時間」よりも「停止回数と内容」を把握することが大切です . PDF 小ロット生産化と段取り替え時間の短縮. ・お金をかけずに段取り替え改善 ・小ロット化と段取り替え回数 3.段取り替え改善のステップ ・段取り替え時間とその内訳 ・段取り替え改善の具体的な進め方 第0ステップ~第4ステップ、改善事例、歩溜改善 4.段取り替え改善の方法 ・一般的な段替え . 「段取り」の必要性が理解できる生産計画の見える化とは?. 生産計画を立てる際には、段取り回数とともに段取り時間も考慮します。. 生産管理の立場としては、生産効率を追求しようと、段取りにかかる標準時間を把握したいと考えるのが自然です。. A製品からB製. 品への切り替えは何分かかる、というようにです . ADHD先延ばしクセの理由と改善策「すぐにやる」に変える4つのステップとは|就労移行支援事業所ディーキャリア. ADHD先延ばしクセの理由と改善策「すぐにやる」に変える4つのステップとは. 忘れてしまっている わけではないけれど. 仕事のなかで やるべき事 を 先延ばし にしてしまい. 期限を過ぎて しまったり、 注意 をされてしまう. 他にも 約束の時間 を 忘れて . Tpm 生産効率の考え方 - 日本のものづくり~品質管理、生産管理、設備保全の解説 匠の知恵. ④周期延長の改善活動が不十分である . 生産効率化の第1ステップは,7大ロスを定量的に測定し,その改善を図ることに全力投球することにある。 . したがって,1回当たりの段取り時間の短縮を,さらに進める必要がある。 . マッキンゼーの新入社員が最初の3か月で叩き込まれるスキル。成長する人は「段取り」に長けている. 仕事においては、「段取り」が重要だとよく言われます。では、みなさんはこの段取りとはどんなものでどこに重要性があると考えているでしょうか。 お話を聞いたのは、新入社員は最初に段取りを叩き込まれるというマッキンゼー・アンド・カンパニーに勤務していた、エグゼクティブ . "チョコ停改善の進め方"の記事一覧 - Tpmオンライン. チョコ停改善の進め方12; シングル段取りへの挑戦6; 現場のキーワード9; 戦略的tpm18; tpm鉄則集51; 早わかりtpm2; まんがtpm45. まんが自主保全入門10; まんがで学ぶtpmの基礎12; まんがで学ぶ自主保全11; まんがで学ぶ個別改善12; 技術専門家紹介22. 専門家紹介:改善iot1.